StorFast® ASRS

Optimierte Flächennutzung

Modularer Aufbau für unbegrenzt viele Konfigurationen auf kleinstem Raum

Vereinfachte Wartung

Standardkomponenten erhöhen die Verfügbarkeit von Ersatzteilen und rationalisieren Reparaturen

Flexibel ausbaubar

Das System kann bei verändertem Kapazitätsbedarf erweitert werden

Maximiertes Volumen

Höhere Durchsätze und deutlich mehr Lagerkapazität als herkömmliche Systeme

Automatisiertes Lager- und Abrufsystem

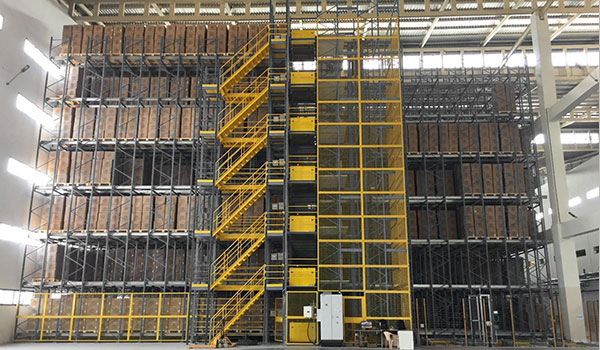

Das StorFast-Produktportfolio umfasst automatisierte Lager- und Abrufsysteme (Automated Storage and Retrieval Systems, ASRS) mit hoher Lagerdichte und ein umfassendes Sortiment an robotergestützten Depalettier-, Palettier- und Materialflusslösungen, die im Vergleich zu herkömmlichen Lagersystemen erhebliche Kosten- und Leistungsvorteile bieten. Signode stellt vollständig integrierte Systemlösungen zur Lagerautomatisierung her, um die betrieblichen Einsparungen in der Lieferkette zu maximieren.

Funktionen und Vorteile

- Optimiert den Platzbedarf

Dank der modularen Bauweise und der hohen Anpassungsfähigkeit lässt sich das StorFast ASRS an die baulichen Gegebenheiten anpassen, um den verfügbaren Platz unabhängig von Grundriss und Raumaufteilung optimal zu nutzen. Das Ergebnis ist ein geringerer Platzbedarf für neue Lager und die Maximierung der Nutzung bestehender Gebäude, wodurch die Notwendigkeit von Umzügen oder Neubauten verringert wird. - Vereinfacht die Wartung

Das Lagerautomatisierungssystem ist aus Standardkomponenten aufgebaut. Dies erhöht die Verfügbarkeit von Ersatzteilen, maximiert die Betriebszeit und vereinfacht die Wartung. Zur Durchführung von Wartungs- und Inspektionsarbeiten ist ein kontrollierter Zugang zu jeder Ebene möglich. - Erhöht die Kapazität

Im Vergleich zu herkömmlichen automatischen Lagersystemen und manuellen Regalen bietet StorFast ASRS deutlich mehr Kapazität auf kleinerer Stellfläche. Das modulare Konzept in Verbindung mit anderen Merkmalen wie tiefe Fahrspuren für eine hohe Palettendichte und keine Höhenbeschränkungen ermöglicht eine vollständige Raumausnutzung. Dadurch wird eine maximale Kapazität sowohl für einfache als auch für anspruchsvolle Konfigurationen erreicht. - Palettendurchsatz

Das System arbeitet durch den gleichzeitigen Einsatz mehrerer Maschinen mit einem extrem hohen Durchsatz. Der Energieverbrauch ist wesentlich geringer als bei kranbasierten Systemen, da die Wagen individuell bewegt werden.

Logistikmanagement

Das StorFast ASRS bietet eine intelligente Lösung für das Logistikmanagement. Es kann in Systeme für die Auftragsverwaltung, Lagerverwaltung und Auftragsabwicklung integriert werden. Das System ist vollständig anpassbar und steigert den Durchsatz, um den Anforderungen der Kunden gerecht zu werden und die betrieblichen Ressourcen zu optimieren.

BestellmanagementEmpfängt Kundenbestellungen und leitet die Auftragsabwicklung ein. |  | AuftragsabwicklungBestätigt Produkte vom Lager an die Sortier- und Kommissioniersysteme, um zu bestätigen, dass die Aufträge wie gewünscht ausgeführt werden. |

|  | |

LagerverwaltungBestimmt, welche Produkte zur Auftragsabwicklung benötigt werden, und definiert Bestandsregeln. |  | Lagerungs-/Abrufsoftware StorFastBestimmt anhand der Bestandsregeln, welche Paletten abgerufen werden sollen, und füllt Standorte mit hohem Volumen nach Bedarf auf. |

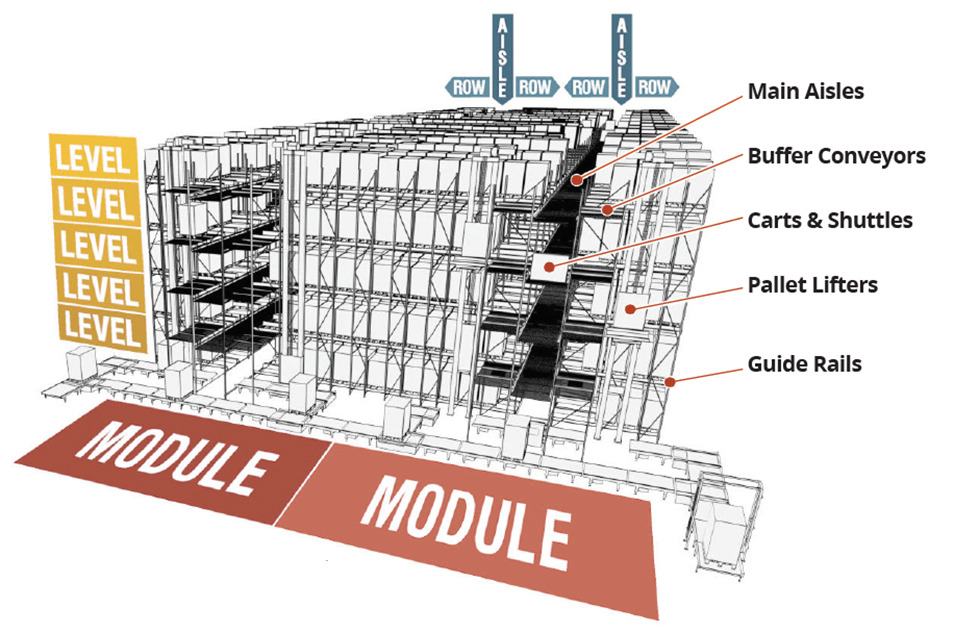

Hauptkomponenten des StorFast ASRS

Das StorFast-System ist ein verteiltes Führungsschienen-Lagersystem, das aus Modulen besteht. Jedes Lagermodul besteht aus mehreren Ebenen. Innerhalb jeder Ebene befindet sich ein Netzwerk zentraler Hauptgänge mit mehreren Reihen auf der rechten und linken Seite zur Lagerung und Entnahme von Paletten. Im Hauptgang jeder Modulebene ist ein Gangwagen im Einsatz. Dieser trägt einen begleitenden Reihenshuttle, der abdockt, um durch die einzelnen Reihen zu navigieren. Gangwagen und Reihenshuttle sind rein elektrisch angetriebene Fahrzeuge zum automatischen Ein- und Auslagern von Paletten. Der Reihenzugriff ist flexibel, um die Palettenposition zu optimieren und Volumen- und Priorisierungsänderungen zu ermöglichen, z. B. saisonale Aktualisierungen oder neue Produkte.

Der Gangwagen transportiert eine Palette zu (oder von) einer zugewiesenen Reihe, der Reihenshuttle dockt dann ab und transportiert die Palette zum Einlagern (oder Abholen) von einer bestimmten Reihenposition. Die Bewegung des Wagens und des Shuttles wird automatisch durch die Systemsoftware gesteuert, die eine speicherprogrammierbare Steuerung (SPS) verwendet und mit einer Hauptsteuerung kommuniziert. Die Wagen und Shuttles sind mit Bedienfeldern (HMI) ausgestattet. Das HMI ermöglicht es dem Bediener, den aktuellen Zustand der Fahrzeuge zu überprüfen, Parameter zu ändern usw.

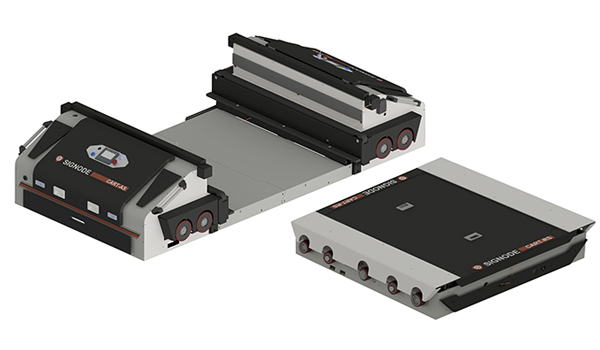

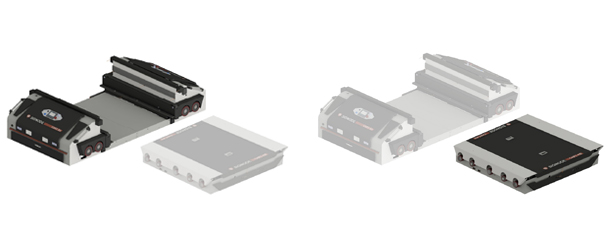

Gangwagen

Der Gangwagen bewegt die palettierten Ladungen entlang eines Mittelgangs auf jeder Ebene. Seine Hauptfunktion besteht darin, das Reihenshuttle mit oder ohne Palette zu transportieren. Der Gangwagen lädt die Paletten mithilfe eines Kettenförderers zu oder von den Pufferförderern. Mit dem Gangwagen kann eine Ladung von einer Reihe in eine andere auf derselben Ebene transportiert werden.

Reihenshuttle

Der Reihenshuttle übernimmt den Transport von Paletten in und aus den Lagerreihen jeder Ebene. Die Reihenshuttles werden durch Batterien oder Ultrakondensatoren mit Strom versorgt. Die Reihen des Lagersystems verlaufen senkrecht zu den Mittelgängen jeder Ebene. Jeder Reihenshuttle hat zwei Motoren für die Fahr- und Hebefunktionen. Der Reihenshuttle ist außerdem mit einer SPS und drahtloser Kommunikation ausgestattet. Wenn der Reihenshuttle im Gangwagen angedockt ist (Grundstellung), werden die Batterien kontinuierlich aufgeladen, um eine zuverlässige Leistung zu gewährleisten.

Jeder Reihenshuttle verfügt über einfache „Ersatz“-Bedienelemente für grundlegende Vorgänge, die es dem Wartungspersonal ermöglichen, die Wagenfunktionen (Anheben, Absenken, Rückwärts, Vorwärts) manuell zu bedienen.

Links der Gangwagen und rechts der Reihenshuttle

Wagen- und Shuttle-Funktionen

- Angetrieben durch Servoantriebstechnik

- Bis zu 4.400 Pfund (2.000 kg) Tragfähigkeit

- Modularer Aufbau für verschiedene Palettengrößen

- Allradantrieb für Reihenshuttles

- Für Anwendungen bei Raumtemperatur sowie Kühl- und Tiefkühlanwendungen ausgelegt

- Die Reihenshuttles haben zwei separate Achsen für Transfer und Heben

- Online-Kommunikation zwischen Modulsteuerung und allen Wagen und Shuttles

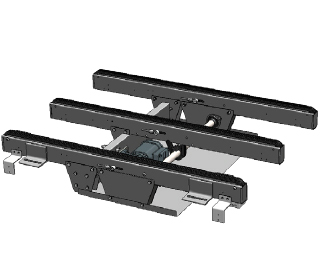

Palettenheber

Palettenheber

Der Palettenheber übernimmt den vertikalen Transport von Paletten in und aus dem Lagersystem. Die Paletten werden je nach Bedarf auf den verschiedenen Ebenen bereitgestellt oder abgeholt. Für den Betrieb des Palettenhebers sind nur zwei Motoren erforderlich. Ein in das System integriertes Gegengewicht verringert den Energieaufwand zum Heben und Senken von Lasten und sorgt für einen reibungslosen Betrieb. Der Transfer der Paletten zum und vom Heber erfolgt durch den Pufferförderer.

Merkmale des Palettenhebers

- Maximale Belastbarkeit: 4.400 lbs (2.000 kg)

- Je nach den Anforderungen der Anlage stehen unterschiedliche Geschwindigkeiten und Beschleunigungen zur Verfügung

- Grubenloses Design, bei Standardanwendungen sind keine unterirdischen Komponenten erforderlich, es sei denn, die Ein-/Auslaufförderer oder die erste Ebene sind extrem niedrig

- Spezieller Schwerlast-Hebegurt

Pufferförderer

Pufferförderer

Der Pufferförderer ist auf jeder Ebene installiert. Er nimmt Paletten sowohl vom Palettenheber als auch vom Gangwagen auf und hält sie für den Transfer bereit. Dadurch können Palettenheber und Gangwagen mit der nächsten Aufgabe fortfahren. Das Duplex-Kettendesign des Pufferförderers sorgt für einen reibungslosen Palettentransport und verringert den Abstand zwischen den Maschinen.

Merkmale des Pufferförderers

- Leiser Betrieb

- Regelbare Geschwindigkeit